塑胶模具配件故障之顶针断裂或变形

顶针是塑胶模具配件中极为关键的一种零部件,如果在使用中出现断裂、变形情况就会让模具无法正常使用。所以做顶针时尽量选用SKD61、Toolox44拓达钢等材质,并且尽量保证公差精密,确保装配之后,顶针和孔之间的间隙大小合适,顶出机构能进退自如。这样才能有效降低塑胶模具中顶针断裂或变形的几率。

一、顶针布置原则

1.顶针布置应使顶出力尽量平衡。结构复杂部位所需脱模力较大,顶针数量应相应增加。

2.顶针应设置于有效部位,如骨位、柱位、台阶、金属嵌件、局部厚胶等结构复杂部位。骨位、柱位两侧的顶针应尽量对称布置,顶针与骨位、柱位的边间距一般取D=1.5mm,另外,应尽量保证柱位两侧顶针的中心连线通过柱位中心。

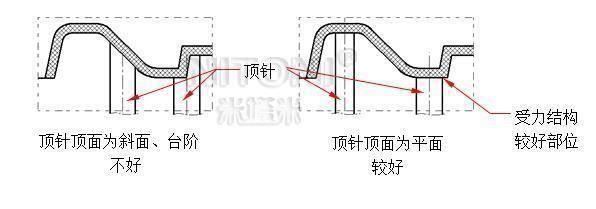

3.避免跨台阶或在斜面上设置顶针,顶针顶面应尽量平缓,顶针应布置于胶件受力较好的结构部位。

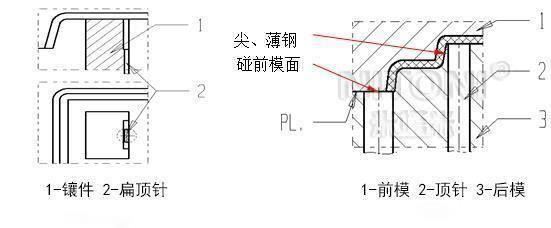

4.在胶件较深的骨位(深度≥20mm)或难于布置圆顶针时,应使用扁顶针。需要使用扁顶针时,扁顶针处尽量采用镶件形式以利于加工。

5.避免尖钢、薄钢,特别是顶针顶面不可碰触前模面。

6.顶针布置应考虑顶针与运水道的边间距,避免影响运水道的加工及漏水。

7.考虑顶针的排气功能,为了顶出时的排气,在易形成抽真空的部位应布置顶针。例如型腔较大平面处,虽胶件包紧力较小,但易形成抽真空,导致脱模力加大。

8.有外观要求的胶件,顶针不能布置在外观面上,应采用其它顶出方法。

9.对于透明胶件,顶针不能布置在需透光的部位。

二、顶针选用原则

1.选用直径较大的顶针。即在有足够顶出位置的情况下,应选用较大直径、且尺寸优先的顶针。

2.选用顶针的规格应尽量少。选用顶针时,应调整顶针的大小使尺寸规格最少,同时尽量选用优先的尺寸系列。

3.选用的顶针应满足顶出强度要求。顶出时,顶针要承受较大的压力,为避免小顶针弯曲变形,当顶针直径小于2.5mm时,应选用有托顶针。

模具脱模困难,容易压断顶针的问题可以通过各种?段减少但始终是无法杜绝,后期维护费用高,部分原因及建议如下:

1.生产环境温度高,造成疲劳、顶针材料退火从而失效

2.尺寸精度是否符合使用要求

3.应力集中

轴在加工台阶时容易在直径变化突然的部位(其他工件在形状变化突然的部位)形成应力集中,从而在使用工程中遇到外力作用(特别是径向力)时开裂或断裂。

4.热处理

多数顶针在制造过程中都要热处理,淬火后不经过回火或回火时间不够的产品易出现,如残留应力过多等质量问题;

5.表面处理,为提高耐磨性,较多采用氮化处理,检查氮化工艺是否规范,较高的渗氮温度造成材料回火甚至退火而失效

6.在使用过程中尽量避免使顶针径向受力。

7.在设计模具时考虑孔的变径部位采用圆角过渡或增加应力释放槽。

8.装顶针前检查孔径的大小及粗糙度,如果顶针孔铰过后顶针装上去很松动,那顶针孔很容易进料,顶针就容易断了,如果很紧,在高温下就容易烧死,所以顶针和孔的配合度必须要掌握好。

9.模具日常保养和工艺调试

每次装模时加涂防卡油效果更好,其中日常保养主要是定期涂抹润滑油或顶针油。模具的顶针都是3-5μ的间隙,?般的润滑油涂抹后最多可以?支持3~5天,随着灰尘、模具摩擦形成的金属粉末累积进入顶针、滑块、斜顶隧道缝隙内造成配合面缝隙越来越小、光洁度越来越低,最后完全烧蚀卡死直至断裂。因此需擦拭顶针及模面的污垢重新涂抹干净的润滑剂。保养时注意斜顶和顶针尽量涂抹耐高温的润滑膏,形成?道薄膜即可,切勿用刷子用力涂抹,否则极易造成油污污染注塑件

10.追求更短的周期,将顶出和顶进的速度设置得太快超过模具承受能力。

11.脱模太快,产品底部进气不足,会形成负压的阻尼状态,增加脱模的阻力。顶杆就会受到大的阻力

12.顶杆如果比较单薄的话,也容易损坏。

13.顶出时阻力太大,检查啤件有无拉伤变形的地方,适当改善出模斜度,前几模将开模时间调短,一两秒即可,不是系统的问题,是产品扣力太大原因。

14.停机之后冷却水没关,模温下降,压第?模时,冷却时间长包紧力大,开模时间缩短

15.顶针的材质问题,可选择新型材料瑞典SSAB钢铁集团的Toolox44拓达钢来解决材质及热处理问题,Toolox是世界上最硬的预硬钢,出?时预硬到45-48HRC,降低热处理风险及周期,氮化性能优秀,几乎没有应力、不变形,比传统材料高2-3倍的韧性,可抗640°C以下高温,可彻底解决断裂或变形问题,是目前耐高温稳定性最佳选材。

长沙市博润模具有限责任公司成立于2008年,以自主研发“NITONI“牌高精密模具配件,模具顶针,顶针司筒,冲头,导柱导套,模具标准件及各类非标准件为依托,本着“博中华之长,润全球之业”的企业精神,致力于高精密模具配件的开发、设计、生产与销售,已发展成一家集塑胶模具零配件、冲压模具零配件及压铸模具配件等产品为一体的制造生产商和出口供应商。

扫描关注企业微信

扫描关注企业微信